探索CNC加工巡检报告模板:你的生产效率指南

想象你站在繁忙的工厂车间里,机器的轰鸣声此起彼伏,各种零件在自动化设备的帮助下飞速流转。作为生产管理者,你深知每一个细节都关乎最终产品的质量。这时候,一份清晰、专业的CNC加工巡检报告模板就像你的导航仪,帮助你在这个复杂的生产环境中找到关键信息。今天,我们就来深入聊聊这个看似简单却至关重要的工具。

CNC加工巡检报告模板:生产管理的得力助手

在现代化的制造环境中,CNC(计算机数控)加工技术已经成为不可或缺的生产手段。从汽车零部件到精密医疗器械,CNC机床的精度和效率直接影响着整个产业链。但再先进的设备也需要人为的监控和管理。这就是CNC加工巡检报告模板发挥作用的舞台。

这份模板不仅仅是一份简单的文档,它是连接生产设备与管理者决策的桥梁。一个设计良好的模板能够系统性地记录CNC机床的运行状态、加工参数、故障信息以及维护历史,让管理者能够一目了然地掌握生产线的健康状况。想象如果没有这份模板,你如何快速定位一台突然出现精度问题的机床?又如何评估某次维护是否真正解决了根本问题?答案就在这份看似普通的报告中。

根据美国机械制造工业协会的数据,实施标准化巡检程序的企业,其设备故障率降低了37%,生产效率提升了28%。这些数字背后,正是CNC加工巡检报告模板的功劳。它提供了一种结构化的方法来监控这些高价值的生产设备,确保它们始终处于最佳工作状态。

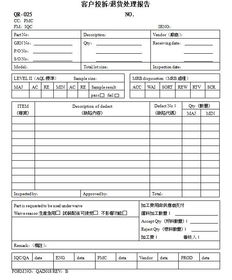

设计高效CNC加工巡检报告模板的关键要素

设计一份实用的CNC加工巡检报告模板,需要考虑多个维度。首先是信息的全面性,确保模板能够覆盖所有关键检查点。一台CNC机床通常包含多个子系统,从主轴系统到冷却系统,从控制系统到进给系统,每个部分都需要仔细检查。例如,在检查主轴时,你需要记录转速稳定性、振动频率、润滑情况等数据;而在检查冷却系统时,则要关注冷却液流量、温度以及过滤器状态。

其次是易用性。一份好的模板应该像一把瑞士军刀,功能齐全但操作简单。过多的复杂表格和冗余字段只会让使用者在填写时感到困扰。根据德国工业4.0研究所的研究,员工填写报告的时间每减少1分钟,每天就能节省超过2000份报告的填写时间,这对于大型制造企业来说意味着巨大的效率提升。因此,模板设计应该简洁明了,关键信息突出显示,同时提供必要的说明和示例。

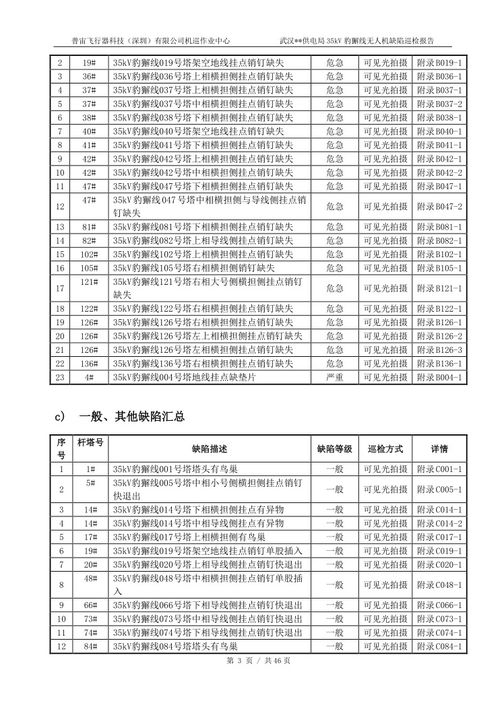

数据可视化也是现代模板设计的重要趋势。传统的纸质报告往往只是简单的文字记录,而今天的模板则可以融入图表、颜色编码和自动计算功能。比如,通过颜色标记不同的故障等级(红色表示紧急故障,黄色表示需要注意,绿色表示正常),管理者可以迅速识别问题的严重性。一些先进的模板甚至可以与MES(制造执行系统)集成,自动导入设备运行数据,进一步减少人工录入的工作量。

CNC加工巡检报告模板的实际应用场景

让我们通过几个实际案例来看看CNC加工巡检报告模板如何在实际工作中发挥作用。第一个场景是日常生产监控。假设你是一家汽车零部件制造商的生产主管,每天需要检查五台CNC机床的运行状态。如果没有模板,你可能需要翻阅大量的纸质记录或分散在各个地方的电子表格。有了模板,你只需打开一个统一的系统,快速查看每台机床的关键指标:加工精度是否在公差范围内?刀具磨损情况如何?冷却液是否充足?所有这些信息都在模板的固定栏目中清晰呈现,让你能够迅速做出判断。

第二个场景是故障排除。某天,一台CNC机床突然出现加工精度下降的问题。你立即查看巡检报告模板,发现该机床的冷却液温度异常偏高,振动频率也超过了正常范围。根据模板中的历史数据,你判断这可能是冷却系统故障的早期迹象。你安排技术人员检查冷却泵,果然发现过滤器堵塞。通过及时处理,你避免了更大规模的设备损坏和生产延误。

第三个场景是预防性维护。通过分析模板中积累的巡检数据,你可以发现某些部件的磨损规律。比如,某型号的刀具通常在运行200小时后需要更换。基于这些数据,你可以制定更科学的维护计划,避免因刀具过度磨损导致的加工精度下降或设备故障。这种基于数据的维护策略,比传统的定期维护更加高效和经济。

模板与数字化转型的协同效应

在数字化转型的浪潮中,CNC加工巡检报告模板也迎来了新的发展机遇。传统的纸质报告已经难以满足现代制造业对效率和数据准确性的要求。取而代之的是数字化的巡检系统,它们通常基于云平台,可以随时随地访问和更新。这种系统不仅提供了更便捷的报告填写方式,还具备强大的数据分析能力。

想象你作为生产经理,正在参加一个重要的客户会议