你有没有想过,那些精密的机械零件,是如何从一块普通的原材料变成我们手中不可或缺的产品的?这背后,隐藏着机械加工工艺的奥秘。机械加工工艺,简单来说,就是将原材料通过一系列的加工步骤,变成所需形状和尺寸的过程。这个过程看似简单,却涉及到众多的细节和技巧。那么,机械加工工艺究竟由什么组成呢?让我们一起深入探索这个话题。

机械加工工艺的基本要素

机械加工工艺的组成,可以从多个角度来理解。从最基本的角度来看,机械加工工艺主要包括以下几个方面:工件、机床、刀具、夹具和工艺规程。这些要素相互配合,共同完成机械加工的任务。

工件

工件,也就是我们常说的零件,是机械加工的对象。不同的工件,其形状、尺寸和材料都有所不同,这就要求加工工艺必须根据具体情况进行调整。比如,加工一个轴类零件和一个箱体零件,所采用的加工方法和步骤就大相径庭。

机床

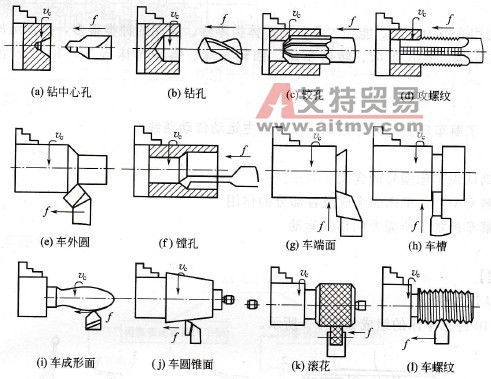

机床是机械加工的核心设备,它为加工提供了必要的运动和动力。常见的机床有车床、铣床、钻床、磨床等。不同的机床,其加工能力和适用范围也有所不同。比如,车床主要用于加工圆柱形零件,而铣床则可以加工平面、凹槽和复杂曲面。

刀具

刀具是直接作用于工件的工具,它的形状和材质直接影响加工效果。常见的刀具有车刀、铣刀、钻头、砂轮等。不同的刀具,其加工功能和适用范围也有所不同。比如,车刀主要用于车削外圆和端面,而铣刀则可以加工平面、凹槽和复杂曲面。

夹具

夹具是用于固定工件的装置,它确保工件在加工过程中保持稳定。常见的夹具有三爪卡盘、四爪卡盘、压板等。不同的夹具,其适用范围和夹紧力也有所不同。比如,三爪卡盘适用于圆形工件,而四爪卡盘则适用于形状不规则的工件。

工艺规程

工艺规程是指导机械加工的文件,它规定了加工的步骤、参数和方法。工艺规程的制定,需要考虑工件的形状、尺寸、材料、加工精度等因素。一个合理的工艺规程,可以提高加工效率,保证加工质量。

机械加工工艺的流程

机械加工工艺的流程,可以概括为以下几个步骤:毛坯选择、工艺分析、工艺路线制定、工序安排、加工余量确定、切削用量计算和工艺文件编写。

毛坯选择

毛坯选择是机械加工的第一步,它直接影响到加工的难度和成本。常见的毛坯有铸件、锻件、型材等。不同的毛坯,其加工性能和成本也有所不同。比如,铸件适用于形状复杂的零件,而型材则适用于形状简单的零件。

工艺分析

工艺分析是制定工艺规程的基础,它需要分析工件的形状、尺寸、材料、加工精度等因素。工艺分析的目的,是确定加工的难点和关键点,以便制定合理的加工方案。

工艺路线制定

工艺路线制定,是指确定加工的顺序和步骤。一个合理的工艺路线,可以减少加工时间和成本,提高加工效率。比如,先加工大尺寸的表面,再加工小尺寸的表面,可以减少工件的变形。

工序安排

工序安排,是指确定每个工序的具体内容和加工参数。一个合理的工序安排,可以提高加工质量,减少加工误差。比如,粗加工和精加工分开进行,可以减少工件的变形和误差。

加工余量确定

加工余量,是指工件在加工过程中需要去除的材料厚度。加工余量的确定,需要考虑工件的形状、尺寸、材料、加工精度等因素。一个合理的加工余量,可以提高加工效率,保证加工质量。

切削用量计算

切削用量,是指加工过程中刀具的运动速度、进给量和切削深度。切削用量的计算,需要考虑工件的形状、尺寸、材料、加工精度等因素。一个合理的切削用量,可以提高加工效率,保证加工质量。

工艺文件编写

工艺文件,是指指导机械加工的文件,它规定了加工的步骤、参数和方法。工艺文件的编写,需要考虑工件的形状、尺寸、材料、加工精度等因素。一个合理的工艺文件,可以提高加工效率,保证加工质量。

机械加工工艺的精度控制

机械加工工艺的精度控制,是保证加工质量的关键。精度控制,主要包括尺寸精度、形状精度和位置精度三个方面。

尺寸精度

尺寸精度,是指工件的实际尺寸与设计尺寸的符合程度。尺寸精度的控制,需要考虑工件的形状、尺寸、材料、加工精度等因素。常见的尺寸精度控制方法有:选择合适的机床、刀具和夹具,合理的工艺路线和工序安排,精确的测量和调整等。